Isolator (Reinraum-Herstellung)

Was ist das?

Ein Isolator ist ein Modul der Reinraumtechnik und stellt ein Barrieresystem für Reinräume dar und kommt hauptsächlich bei der aseptischen Fertigung zum Einsatz. Besonders in Reinraumbranchen, welche mit hochwirksamen Substanzen arbeiten, gehen die Anforderungen über das Einhalten der Reinheitsklasse hinaus. Die Maßnahmen für Produkt- und Personenschutz sind mit der Isolatortechnik umzusetzen.

Inhaltsverzeichnis

- Anwendungsbeispiel

- Verwendung

- Einzelnachweise

- Auswahl Produkte auf pure11

1. Anwendungsbeispiel

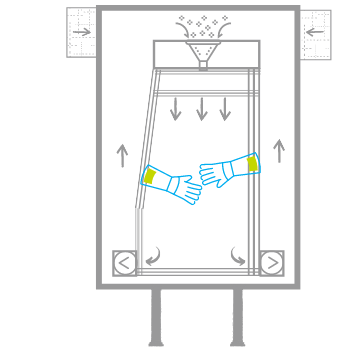

Für die aseptische Produktion von medizinischen Flüssigkeiten, Tabletten, Pulvern und Cremes sind (annährend) partikel- und keimfreie Umgebungsbedingungen gesetzlich vorgeschrieben und in Produktionsstandards der Guten Herstellpraxis (GMP) erfasst. Im Isolator selbst wird eine definierte Reinraumklasse erreicht, welche sich von der der Umgebung unterscheidet. Es herrscht eine laminare Luftströmung (LaminarAirFlow), erzeugt mittels eines HEPA-Filters und Laminarisator, sodass eine mögliche Kontamination während der Produktherstellung auf eine minimale Wahrscheinlichkeit gesenkt werden kann.

Die Wichtigkeit einer solchen Schutzmaßnahme steigt mit zunehmender Gefährlichkeit/ Toxizität einer Substanz wie beispielsweise:

- Chemikalien

- hochwirksame pharmazeutische Stoffe

- Mikroorganismen

- Viren

- radioaktive Stoffe (z.B. Zytostatika)

Ein Isolator stellt ein geschlossenes System dar, welches den bestmöglichen Schutz gewährleistet. Er besteht aus einer fest installierten Frontscheibe mit Handschuheingriffen sowie eventuell integrierten Biodekontaminationsmethoden (Reaktivgase oder Elektronenstrahlen). Es bestehen verschiedene Bauweisen. So kann neben der physikalischen Barriere auch eine dynamische Schutzwirkung mittels Differenzdruck gewährleistet werden. Er kann somit neben einer Umgebung für Produktionsprozesse auch als Schleusensystem zur sicheren Ein- und Ausbringung von Gegenständen eingesetzt werden. Geöffnet wird ein Isolator während eines routinemäßigen Betriebs in der Regel nicht.

2. Verwendung

Wenn offene Systeme wie geregelte Luftstömungen (TAV, TVS oder MS) keinen ausreichenden Schutz gewährleisten, ist ein geschlossenes Modul essenziell. Ein Isolator separiert den Prozessbereich und trennt dadurch Bediener, Produkt und Umgebung. Somit können eine verbesserte lokale Kontaminationskontrolle sowie ein erhöhter Arbeitsschutz sichergestellt werden. Die DIN EN ISO 14644-7 beschreibt diese „Mittel oder Maßnahmen zur Abtrennung als SD-Module (Separative Devices).

Weitere Gründe für den Einsatz eines Isolators sind:

- Überdruck-/Unterdruckkaskade

- Zuluftfiltration

- Klimatisierung (z. B. für den Umgang mit trocken Pulvern)

- Schutzgasatmosphäre (Explosionsschutzes)

Isolatoren sind auch eine Möglichkeit, die Reinheitsanforderungen an die Umgebung herabzustufen. Somit können auch in unreineren Bereichen ein Arbeitsschutz gewährleistet werden. Außerdem fallen im Vergleich zu Reinräumen mit vergleichbaren ISO-Klassen deutlich weniger Wartungs- und Personalkosten sowie erheblich weniger Kleidungskosten an. Auch hat man bezüglich des Einschleuseprozesses kaum zeitliche Verluste. Ein erheblicher Nachteil von Isolatoren ist der extrem hohe Anschaffungspreis. Ein Isolator sollte gut konstruiert und auf den eigenen Bedarf angepasst sein. Außerdem kann man im Vergleich zu einem Reinraum nur deutlich kleinere Volumina herstellen und der Qualifizierungs - und Validierung saufwand ist deutlich höher als bei herkömmlichen Reinraumlösungen.

3. Einzelnachweise

- Buch: Reinraumtechnik, 4. Auflage